一、“CNK+铜增材再制造技术”的含义

CNK+铜增材再制造技术五金制造工艺的最新技术突破及应用前景,是一种可用于结晶器再制造的创新性技术,该技术制造条件为常温常压水溶液,采用液相复合材料制造技术,在铜基材表面以增材方式制造出厚度为10微米至35毫米、平均粒径为50纳米、硬度可达HV370的铜基复合材料。

关键词五金制造工艺的最新技术突破及应用前景:CNK+ ;铜增材再制造技术;复合材料

二、CNK+铜增材再制造技术及其创新

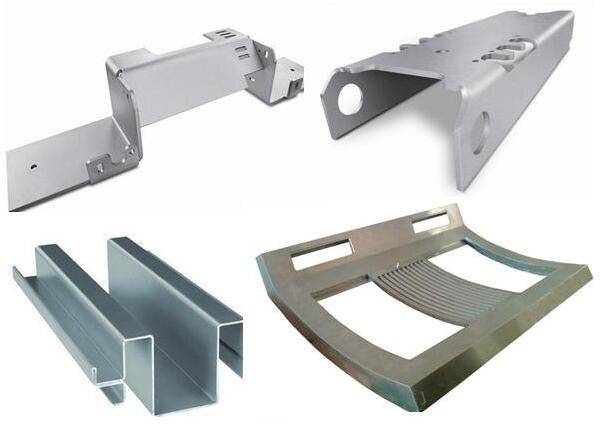

CNK+铜增材再制造技术在制造方法、材料结构及零部件性能等多方面取得五金制造工艺的最新技术突破及应用前景了突破。其核心技术的创新在于:根据不同用户的需求,可以在钢、镍、铜、铝等多种材质的零部件上复合多种、多层纳米复合合金材料,制造出各种复杂结构,且材料内部无任何内应力及缺陷。经CNK+铜增材再制造技术制造的零部件具有优异的耐高温、耐磨损、长寿命等性能。 根据用户提出的诸如耐磨损、耐高温、高强度及其它物理性能等要求,CNK+铜增材再制造技术可以在不同基材上再制造出满足上述要求的特种金属合金材料、双金属材料及梯度复合材料,如图1至图3所示。再制造材料的形状及厚度也可以根据需要进行调整。

三、CNK+铜增材再制造技术特点及优势

CNK+铜增材再制造技术用于对铜质零部件的再制造最具创造性。该技术针对失效零部件的情况调整再制造纳米复合材料层的厚度及形状,在恢复其原尺寸的同时,赋予零部件更高的性能(图4)。经CNK+铜增材再制造零部件的性能远超过新品。例如,对于因机械损伤或磨损过度而报废的铜基材零部件,采用CNK+铜增材再制造技术,在常温常压状态下可对失效部位或者破损部位进行再制造,且用于再制造的材质性能更优。特别重要的是,再制造后的增材与基材之间无内应力。CNK+铜增材再制造技术尤其适用于要求高导热性零部件(例如铜、铝等)的再制造,这是包括堆焊、激光重熔等常规熔融修复工艺所做不到的。

CNK+铜增材再制造技术主要优势包括:

1、零部件再制造。CNK+铜增材再制造技术突破了现有各种表面涂覆技术的局限,创造性地实现了对铜基零部件的再制造,可以使失效零部件恢复到原尺寸,这意味着大部分的机械受损零件都可以免回炉再制。CNK+铜增材再制造技术进行再制造材料层厚度可达35 mm;

2、复合材料多元化。根据需要,CNK+铜增材再制造技术可以在零部件基体上进行多层、多种纳米合金材料的复合加工,满足用户提出的诸如耐磨损、耐高温、高强度及其它物理性能等要求,不仅可恢复铜基零部件尺寸,还可以制造出特种金属合金材料、双金属材料等高性能材料;

3、无内应力及缺陷。采用CNK+铜增材再制造技术对失效零部件进行的性能优化和再制造,可实现再制造纳米复合材料层与零部件基体之间的良好结合,增材层与基材之间的结合性能良好且无内应力。

四,CNK+铜增材再制造技术在连铸结晶器上应用的优势

1.对失效结晶器进行局部或整体增材再制造(图5、图6)

2,废旧结晶器铜板、铜管经再制造后可重复利用(图7)

3,再制造工艺路线短,大大节约制造成本,并使钢铁企业节约采购成本(图8)

五,检验与测试

经过对采用CNK+铜增材再制造技术制造后、并经长期循环使用多次的零部件进行解剖取样检验(图9),对断层进行金相分析(图10),并对增材层进行热导率测试(表1),结果表明性能如初。

六QY千亿国际, CNK+铜增材再制造技术的工业应用

CNK+铜增材再制造技术在回复失效零部件尺寸的同时,大幅度提升其性能。在零部件失效部位再制造的纳米复合材料与基材的结合性能良好、显著提升再制造零部件的寿命。

CNK+铜增材再制造技术可以广泛应用于冶金矿山、重型机械、交通运输、航空航天、国防军工、石油化工、船舶动力等行业。

针对连铸结晶器产品修复,根据废旧结晶器的破损情况,可在废旧结晶器上采用CNK+技术进行铜增材(C+)、镍增材(N+)或同时进行(C+)+(N+)工艺,以满足用户需要。

CNK+铜增材再制造技术在产品性能、使用寿命等各方面都优于现有工艺,可以为用户创造巨大的经济效益千亿国际。CNK+技术已经步入工业化,已经连续数年为钢铁企业提供了各种铜基零件修复服务,并且在应用实践中完成了工业验证(图11-图19)。