协同创新助力辽沈钢铁工业“绿色”转型

——东北大学“2011钢铁共性技术协同创新中心”纪实

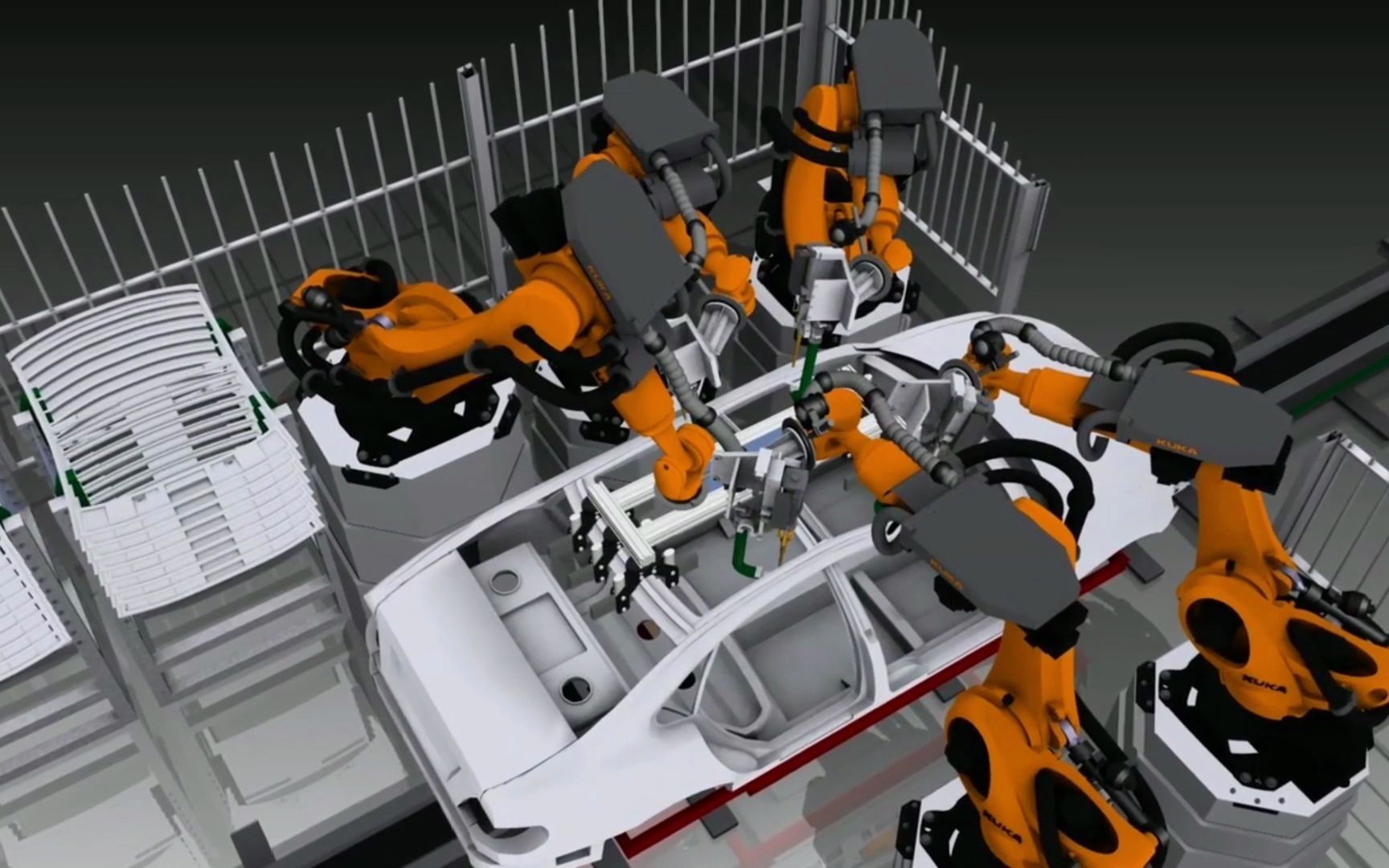

以东北大学为主体的2011钢铁共性技术协同创新中心——工艺与装备开发平台高强度材料在五金制品中的应用案例分析,联合鞍钢、宝钢、首钢、武钢等钢铁集团,通过学科交叉、行业协同,并将研发过程贯穿整条创新产业链,建立了生态化的钢铁轧制技术体系。“中心”在运行过程中,协同鞍钢、本钢针对企业关键共性技术进行攻关,为辽沈钢铁工业“绿色”转型做出贡献。与鞍钢协同完成的新一代TMCP工艺技术和冷轧薄板关键生产技术,技术水平达到国际领先,给企业带来了巨大的经济效益;与本钢合作成功开发了1500MPa超高强钢,填补了本钢此类汽车板产品的空白,使本钢成为国内极少数能够生产该级别汽车用超高强钢的厂家;在与企业的合作过程中,东北大学还发挥自身优势,结合企业的需求,为企业培养了大量应用型人才,提高了企业自身的创新能力。

一说到东北,人们往往联想到“傻大黑粗”,头顶重工业基地这个光环一度让辽沈地区引以为傲,如今却蒙上了尴尬的色彩。2008年下半年源自美国的世界范围的经济危机使辽沈地区的经济经历了一场严寒,特别是在辽宁省经济中占有重要地位的钢铁工业,由于钢铁产能严重过剩、需求锐减等问题,造成了钢材价格的低位徘徊,钢铁企业盈利状况难言乐观,对企业运营更是雪上加霜。以鞍钢为例,2011年、2012年连续两年亏损,公司股票一度被ST。围绕辽宁省产业布局和目前存在的困境,东北大学2011协同创新中心在辽宁省政府的大力支持下,进一步加大科技成果转化力度,畅通成果转移转化渠道,推进科技成果在辽宁尽快形成产业化、规模化,为辽宁省钢铁和有色金属产业、装备制造等工业转型升级提供技术支撑,助力辽沈钢铁工业实现“绿色”转型。

辽沈地区钢铁工业面临的问题

鞍钢始建于1916年,是新中国第一个恢复建设的大型钢铁联合企业和最早建成的钢铁生产基地,被誉为“中国钢铁工业的摇篮”、“共和国钢铁工业的长子”。本钢也是国有独资的大型钢铁联合企业。然而长期以来QY千亿国际,钢铁工业因高耗能、高污染、大量消耗不可再生资源而饱受诟病。目前我国粗钢产能超过世界总量的50%,而我国资源控制力弱,铁矿石70%以上依赖进口。我国重点大中型钢铁企业的平均吨钢能耗比国际先进水平高约20%,吨钢消耗新水比国际先进水平高约1倍,与日本等钢铁工业先进的国家相比,同级别产品的合金元素用量高出20%以上,高技术含量、高附加值产品比例明显偏低。在钢铁产能过剩严重、价格持续低迷的形势下,钢铁工业如何体现科学发展的要求,如何走出一条可持续发展之路,如何实现“绿色”转型是一道无法回避的大考题。

2011钢铁共性技术协同创新中心的任务

“2011计划”是继“985工程”、“211工程”之后,中华人民共和国国务院在高等教育系统又一项体现国家意志的重大战略举措。一批面向科学前沿、文化传承创新、行业产业以及区域发展重大需求的协同创新中心先后被批准认定,组成科技创新“国家队”。由东北大学牵头的钢铁共性技术协同创新中心便是“国家队”之一。中心以“绿色制造、制造绿色”为钢铁行业绿色化转型的发展战略,即研发先进技术装备、优化生产工艺流程,降低能源资源消耗、保护生态环境,实现绿色制造;优化、调整产品结构,提高产品性能,开发高端钢材,支撑国民经济和战略新兴产业的绿色化、可持续发展。这一目标与辽沈地区的振兴目标同频共振、心有灵犀。

“东北大学的发展始终与国家民族的命运紧密相连。钢铁共性技术协同创新中心就是要发挥自身学科优势、解决行业重大需求。”这是钢铁共性技术协同创新中心管理委员会主任、东北大学校长赵继眼中大学的责任与担当。围绕2011钢铁共性技术协同创新中心设置的研究方向和重点任务,中心组建了8个研究团队。研究团队实行首席科学家负责制,每个重大研究方向设置一名首席科学家。每个团队由包含首席科学家、团队负责人、研究员、助理研究员、博士后、管理人员等的全职固定人员和长期聘任的来自核心高校之外的兼职与双聘人员组成,联合开展攻关。

建设高效率、低成本的洁净钢平台这一关键技术,被称为世界钢铁工业十大技术的新一代TMCP技术,短流程、低能耗、高性能钢材连铸技术,高端、自给率低的冷轧产品工艺与装备……钢铁共性技术协同创新中心汇聚了钢铁冶金与钢铁材料方面国内90%以上的重点学科,聚集了钢铁行业相关的80%以上的国家级科研基地,汇聚了70%以上的钢铁行业高水平科研队伍,聚集了一批面向行业共性关键技术。中心未来几年的目标包括高强度材料在五金制品中的应用案例分析:钢包底喷粉、高品质连铸、热轧组织性能控制、短流程等8项工艺和装备技术取得重大突破;海洋平台、舰船用钢,汽车轻量化、高铁轮对用钢、第三代核电主设备用钢等10余种国家重大工程急需材料达到国际先进水平等。这些都为辽沈钢铁工业“绿色”转型提供了充足底气。

协同创新中心贯彻“企业为主体,产学研用结合”的发展指导方针,以R(基础研究)&D(技术开发)E(工程转化)S(行业推广)为中心创新机制,形成以市场(M)—基地(L)—钢厂(P)—市场(M)的循环创新机制和理论(T)—工艺(T)—装备(E)—产品(P)—应用(A)一体化的创新机制为核心的技术创新路线,切实以市场需求为导向,打通教育、科技与经济之间的通道,多学科交叉协同,注重“实干、实绩、实效”,实现科研成果的转化,培养复合型、实践型人才,服务行业转型发展,进而提升高校学科水平,实现科研、人才、学科三位一体,全面发展。

助力鞍钢提升产品结构,走出绿色创新发展道路

鞍钢既是中心重要协同单位之一,也是协同创新的受益者之一。2015年初,由东北大学与鞍钢等单位合作完成的“冷连轧带钢边部减薄控制核心技术研发与工业应用”和“热镀锌带钢锌层质量控制核心技术开发与工业应用”两个项目技术成果通过鉴定。专家们一致认为,项目技术成果整体上达到了国际领先水平,填补了国内空白,具有重要的推广价值。

协同创新中心与鞍钢进行校企合作交流

鞍钢1500冷连轧机原来有着带钢边降超差、产品成材率低、市场竞争力低的问题,以2011钢铁共性技术协同创新中心为依托,进行了技术改造,开发出多种规格带钢产品的辊型曲线、边部减薄工艺控制模型和自适应高精度自动控制系统。改造后,边部减薄值可以控制在5μm以内,并提高钢板成材率0.2%。产品竞争力大幅提高,开始供应于高端家电企业。针对鞍钢4#和5#热镀锌线锌层厚度超差、锌层厚度横向分布不均等质量问题,中心研究镀层厚度与均匀性控制技术,使镀层平均厚度偏差小于3.2g/m2,镀层均匀度2σ为1.25g/m2。通过上述改造及其它改进措施,鞍钢以常规产品为主的低成本涂镀生产线,已成功生产出高质量汽车用产品,并应用于奔驰、大众等高档汽车上。

创新并不意味着一切推倒重来。对现有只能生产中低端产品的生产线进行技术改造,开发出适应市场需求的高端产品,既节约了成本又达到了目标,符合“绿色”发展战略,更是值得提倡的创新之路。鞍钢依托东北大学开发的基于超快冷技术的新一代TMCP工艺申请的国家发改委示范工程项目“钢铁、有色、石化行业低碳技术创新及产业化示范工程”,对鞍钢4300mm宽厚板生产线和鞍钢2150mm热连轧生产线的控制冷却系统进行了改造。就鞍钢4300mm宽厚板产线来说,基于超快冷的新一代TMCP工艺使板形合格率大幅度提高,钢板组织性能优良,并节省了合金元素,提高了生产效率,简化了生产工序,实现了AH32升级AH36和Q345的合金减量化,开发了高强工程机械用钢和低屈强比高强度建筑结构用钢,解决了鞍钢厚板厂表面麻点、麻面和氧化铁皮缺陷问题,平均每年创造经济效益超过1600万元。在鞍钢2150mm热连轧生产线,通过超快冷装置开发了热轧带钢SS400系列和X52系列的集约化生产工艺,实现了“一钢多能”;开发了低成本Q345B和低合金成分DP600生产工艺,成功开发出X90管线钢;基于超快冷装置的系列产品、品种工艺开发技术,平均年增经济效益超过3300万元。由于超快冷装置的投用,使原来受设备限制不能生产的品种和规格得以稳定批量生产,提升了鞍钢的产品结构和层次,也适应了市场对高端产品的需求。同时在新一代TMCP工艺的指导下,“中心”与鞍钢基于鞍钢目前装备水平对产品的合金体系进行了优化,降低了合金添加量,不但提高了产品的焊接性能,还降低了生产成本。基于超快冷装置在鞍钢实现在线淬火工艺,节省了离线加热再淬火的调质工序,吨钢可节省成本超过300元。以上工作更重要的一面是降低了对环境的消耗,走出了“绿色”创新发展的道路。

助力本钢开拓高端汽车用钢市场,向节能、环保和安全的更高目标迈进

本溪钢铁(集团)公司董事长兼党委书记张晓芳对钢铁行业的转型升级看得很清楚,行动也很坚决。“外有大环境下政府的政策支持和引导,内有各高等院校、研究所和企业的合作意愿和共识,正是钢铁行业瞄准世界先进水平整合资源、搭建研发平台的良好契机。”2014年,她亲自带队来到东北大学,与东北大学洽谈全面合作,启动了本钢在沈阳研究院的建设,以汽车板为切入点进行新材料方向的应用研究。

2015年初夏的一天,钢铁共性技术协同创新中心易红亮教授与本钢集团合作成功开发了1500MPa超高强钢。以该钢种试制零部件—国产品牌高档轿车的B柱,成功完成首次零部件热冲压应用试验,产品合格率达到100%,且表面质量和尺寸精度良好,强度达到1580MPa,延伸率6%,达到国内领先水平。有投入才有产出。企业有长远眼光才能获得长足发展。通常超高强度钢种的开发需要1—2年时间,而这项成果凭借东北大学的科研优势以及本钢集团多年的汽车板生产经验和丰厚的技术累积,仅仅用了3个月的时间。成果填补了本钢集团此类汽车板产品的空白,使本钢成为国内极少数能够生产该级别、也是国内最高级别汽车用超高强钢的厂家,未来至少可满足东北地区汽车用该类超高强钢的需求。

“应用目前最好的高强度钢制造‘白车身’,即完成焊接但未涂装之前的车身‘骨架’,能够保证车身在相同性能要求之下为整车大幅减重。比如用强度1500MPa钢替代780MPa的钢可减薄厚度约30%,白车身可减重30%,整车减重约10%。通过减重能够为每台汽车平均节约万元以上油费及提升10%的动力性能,经济效益和社会效益可观。”据易红亮教授介绍,目前他又带领团队与本钢合作,致力于将超高强钢强度指标提高到行业前沿技术水平的1800MPa级别,以进一步减薄零件厚度,朝着节能、环保和安全的更高目标迈进。

基于“以企业为主体,产学研用结合”的发展指导方针,由本钢集团、华晨汽车和东北大学共同创建的本钢—华晨—东大汽车用钢联合实验室紧密构建的科技经济产业链和科技创效实体,对提升全产业链的竞争力和创效能力发挥了重要作用。通过这个平台,在本钢集团、华晨汽车和东北大学之间搭建了新的“直通车”,实现了产学研用、成果、人才的“无缝对接”,通过三方的合力构建,形成了紧密的科技经济产业链和科技创效实体,进一步强化了合作的广度和深度,提升了全产业链的竞争力和创效能力。并可以准确了解下游行业需求,实现系统创新,使本钢集团和华晨汽车在今后的竞争中处于有利的地位,为钢铁工业和汽车工业实现转型发展做出积极贡献。

本钢—华晨—东大汽车用钢联合实验室揭牌仪式

沈鼓集团、沈阳机床、沈飞集团、黎明发动机、华晨汽车、北方重工等企业相关负责人也先后走进东北大学,向科技创新求取转型升级“真经”,探讨深度合作。

完善创新人才培养体系,打通校企通道

“从20世纪70年代起,我国钢铁业进行了大规模的工艺、技术、装备的引进,钢铁工业出现了井喷式的以引进和仿造为主的快速扩张。随后,我国经济经历了长期的高速发展,不经意间,已经三、四十年过去了。我国钢铁业已经成为一个拥有10亿吨炼钢产能的非正常超巨行业,资源、能源、环境的限制凸显。”钢铁共性技术协同创新中心副主任、中国工程院院士、东北大学教授王国栋认为,只有提高自主创新能力才能让我国钢铁行业突出重围,对于重工业占据较大比重的辽沈地区来说更是如此。

协同创新中心成立以来,东北大学与鞍钢、本钢等企业在人才培养、科技创新方面的合作不断深入,学校以企业生产线存在的问题为指向,通过理论与实验研究,探寻其中的规律,并经过工程化和产业化,应用于生产实际,解决生产中的问题,并积极参与企业产品的后续服务,真正实现将创新链由研发延伸到整个产业化过程。通过R&DES,打通了教育、科技与经济之间的通道,实现科研成果的有效转化,解决“两张皮”的问题。打通学校与企业之间的通道,打通了理论与实践之间的通道。

协同创新中心在研究生的培养方面也采取一系列创新措施,使高校的研究生更贴近现场,使企业的研究生更注重于应用及理论的学习。“中心”培养研究生的选题全部以科研项目为来源,还有很多研究生直接参与到重大工程项目中去,在学习的过程中,实践能力也得到提高。对于企业的研究生,“中心”厘清高校导师和企业导师责任,发挥企业研究生熟悉现场的特点,选题多以现场的实际问题为来源,同时加强研究生理论知识的学习。在与企业的合作过程中,坚持让企业的技术人员参与到开发、设计、编程过程中,“授人以渔”,提高了企业自主创新能力。因此提高了企业的长远发展动力和高校研究生培养质量,推进了复合型钢铁人才培养及企业人才梯队建设。

“要实施‘中国制造2025’,坚持创新驱动、智能转型、强化基础、绿色发展,加快从制造业大国转向制造强国。”在中国从制造业大国向制造业强国迈进的进程中,东北大学以钢铁共性技术协同创新中心为代表的科研团队集研发、中试、成果转化、产业化、产品服务为一体(R&DES),具有突出的学科与人才优势,为东北地区乃至东北亚经济圈的钢铁行业向辽沈汇集提供支持,为助力辽沈钢铁行业绿色转型、助力辽沈工业“升级版”而不懈奋斗。

(案例来源:辽宁教育研究院科研案例库;案例提供:东北大学)

本期执行编辑:王晓卉;责任编辑:王舒